ບັນຫາໃດແດ່ທີ່ຄວນເອົາໃຈໃສ່ເມື່ອຕິດຕັ້ງໜ້າປັດ ແລະ ກ່ອງກະບອກສູບ?

ເມື່ອຕິດຕັ້ງກ່ອງແຄມ, ກ່ອນອື່ນໝົດໃຫ້ກວດສອບຊ່ອງຫວ່າງລະຫວ່າງກ່ອງແຄມແຕ່ລະອັນ ແລະ ກະບອກສູບ (ໜ້າປັດ) ຢ່າງລະມັດລະວັງ (ໂດຍສະເພາະຫຼັງຈາກປ່ຽນກະບອກສູບແລ້ວ), ແລະ ຕິດຕັ້ງກ່ອງແຄມຕາມລຳດັບ, ເພື່ອຫຼີກເວັ້ນຄວາມແຕກຕ່າງລະຫວ່າງກ່ອງແຄມບາງອັນ ແລະ ກະບອກສູບ ຫຼື ໜ້າປັດ. ເມື່ອຊ່ອງຫວ່າງລະຫວ່າງກະບອກສູບ (ໜ້າປັດ) ນ້ອຍເກີນໄປ, ໂດຍປົກກະຕິແລ້ວຈະເກີດຄວາມລົ້ມເຫຼວທາງກົນຈັກໃນລະຫວ່າງການຜະລິດ.

ວິທີການປັບຊ່ອງຫວ່າງລະຫວ່າງກະບອກສູບ (ໜ້າປັດ) ແລະແຄມ?

1 ປັບຊ່ອງຫວ່າງລະຫວ່າງປຸ່ມໝຸນ ແລະ ແຄມ

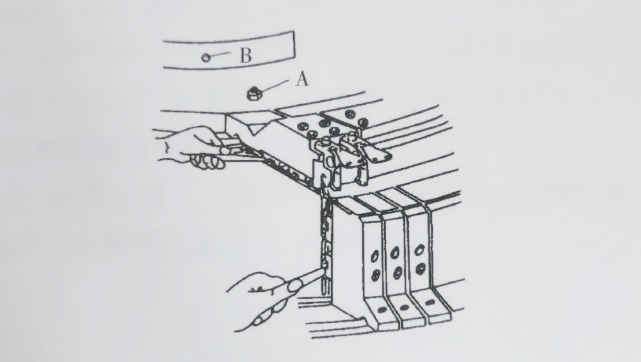

ດັ່ງທີ່ສະແດງຢູ່ໃນຮູບຕໍ່ໄປນີ້, ກ່ອນອື່ນໝົດ, ໃຫ້ຄາຍນັອດ ແລະ ສະກູທີ່ແບ່ງອອກເປັນຫົກຕຳແໜ່ງເທົ່າໆກັນຢູ່ປາຍດ້ານເທິງຂອງແກນກາງ ແລະ ວົງມົນດ້ານນອກຂອງປາຍດ້ານເທິງຂອງແກນກາງອອກເປັນສາມຕຳແໜ່ງ B. ຈາກນັ້ນ, ຂັນສະກູທີ່ຕຳແໜ່ງ A ໃນຂະນະທີ່ກວດສອບຊ່ອງຫວ່າງລະຫວ່າງໜ້າປັດ ແລະ ແຄມດ້ວຍເຄື່ອງວັດແທກຄວາມຮູ້ສຶກ, ແລະ ເຮັດໃຫ້ມັນຢູ່ລະຫວ່າງ 0.10~0.20 ມມ, ແລະ ຂັນສະກູ ແລະ ນັອດໃຫ້ແໜ້ນສາມຕຳແໜ່ງ B, ແລະ ຈາກນັ້ນກວດສອບຫົກຕຳແໜ່ງຄືນໃໝ່. ຖ້າມີການປ່ຽນແປງໃດໆ, ໃຫ້ເຮັດຊ້ຳຂັ້ນຕອນນີ້ ແລະ ຮູ້ວ່າຊ່ອງຫວ່າງນັ້ນມີຄຸນສົມບັດ. ຈົນກວ່າ.

2 ການປັບຊ່ອງຫວ່າງລະຫວ່າງກະບອກສູບ ແລະ ແຄມ

ວິທີການວັດແທກ ແລະ ຄວາມຕ້ອງການຄວາມແມ່ນຍຳແມ່ນຄືກັນກັບ “ການປັບຊ່ອງຫວ່າງລະຫວ່າງໜ້າປັດ ແລະ ແຄມ”. ການປັບຊ່ອງຫວ່າງແມ່ນເຮັດໄດ້ໂດຍການປັບວົງມົນຢຸດການວາງຕຳແໜ່ງຂອງເສົາເຂັມແຄມຂອງວົງມົນດ້ານລຸ່ມຂອງກ່ອງແຄມວົງມົນ ເພື່ອໃຫ້ໄລຍະຫ່າງຈາກລັດສະໝີໄປຫາຈຸດໃຈກາງຂອງເສັ້ນທາງລວດເຫຼັກນ້ອຍກວ່າ ຫຼື ເທົ່າກັບ 0.03 ມມ. ເຄື່ອງຈັກໄດ້ຖືກປັບກ່ອນອອກຈາກໂຮງງານ ແລະ ຕິດຕັ້ງເຂັມວາງຕຳແໜ່ງ. ຖ້າຄວາມແມ່ນຍຳຂອງການປະກອບມີການປ່ຽນແປງຍ້ອນເຫດຜົນອື່ນໆ, ວົງມົນຢຸດສາມາດຖືກປັບໃໝ່ເພື່ອຮັບປະກັນຄວາມແມ່ນຍຳຂອງໄລຍະຫ່າງລະຫວ່າງກະບອກເຂັມ ແລະ ແຄມ.

ວິທີເລືອກກ້ອງວົງຈອນປິດ?

ແຄມແມ່ນໜຶ່ງໃນສ່ວນປະກອບຫຼັກຂອງເຄື່ອງຖັກຮູບວົງມົນ. ໜ້າທີ່ຫຼັກຂອງມັນແມ່ນເພື່ອຄວບຄຸມການເຄື່ອນໄຫວ ແລະ ການເຄື່ອນໄຫວຂອງເຂັມຖັກ ແລະ ເຄື່ອງຖັກແບບຈົມ. ມັນສາມາດແບ່ງອອກເປັນແບບຖັກແຄມ (ຮູບແບບວົງ) ແລະ ແຄບແຄມ, ແຄບແຄມແບບມິດ (ເສັ້ນລອຍ) ແລະ ແຄບແຄມແບບຈົມ.

ຄຸນນະພາບໂດຍລວມຂອງແຄມຈະມີຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ເຄື່ອງຖັກຮູບວົງມົນ ແລະ ຜ້າ. ດັ່ງນັ້ນ, ຄວນເອົາໃຈໃສ່ເປັນພິເສດຕໍ່ຈຸດຕໍ່ໄປນີ້ເມື່ອຊື້ແຄມ:

ກ່ອນອື່ນໝົດ, ພວກເຮົາຕ້ອງເລືອກເສັ້ນໂຄ້ງແຄມທີ່ສອດຄ້ອງກັນຕາມຄວາມຕ້ອງການຂອງຜ້າ ແລະ ຜ້າທີ່ແຕກຕ່າງກັນ. ຍ້ອນວ່ານັກອອກແບບດຳເນີນແບບຜ້າທີ່ແຕກຕ່າງກັນ ແລະ ສຸມໃສ່ຜ້າທີ່ແຕກຕ່າງກັນ, ເສັ້ນໂຄ້ງໜ້າຜິວການເຮັດວຽກຂອງແຄມຈະແຕກຕ່າງກັນ.

ອັນທີສອງ, ເນື່ອງຈາກເຂັມຖັກ (ຫຼື sinker) ແລະ cam ຢູ່ໃນແຮງສຽດທານເລື່ອນຄວາມໄວສູງເປັນເວລາດົນ, ຈຸດຂະບວນການແຕ່ລະຈຸດກໍ່ຕ້ອງທົນທານຕໍ່ຜົນກະທົບຄວາມຖີ່ສູງໃນເວລາດຽວກັນ, ສະນັ້ນວັດສະດຸ ແລະ ຂະບວນການຮັກສາຄວາມຮ້ອນຂອງ cam ແມ່ນມີຄວາມສຳຄັນຫຼາຍ. ດັ່ງນັ້ນ, ວັດຖຸດິບຂອງ cam ໂດຍທົ່ວໄປແລ້ວແມ່ນເລືອກຈາກ Cr12MoV ສາກົນ (ມາດຕະຖານໄຕ້ຫວັນ/ມາດຕະຖານຍີ່ປຸ່ນ SKD11), ເຊິ່ງມີຄວາມສາມາດໃນການແຂງຕົວທີ່ດີ ແລະ ການຜິດຮູບເລັກນ້ອຍໃນການດັບ, ແລະ ຄວາມແຂງ, ຄວາມເຂັ້ມແຂງ ແລະ ຄວາມທົນທານຫຼັງຈາກການດັບແມ່ນເໝາະສົມກວ່າສຳລັບຄວາມຕ້ອງການຂອງ cam. ຄວາມແຂງໃນການດັບຂອງ cam ໂດຍທົ່ວໄປແມ່ນ HRC63.5 ± 1. ຖ້າຄວາມແຂງຂອງ cam ສູງເກີນໄປ ຫຼື ຕໍ່າເກີນໄປ, ມັນຈະມີຜົນກະທົບທີ່ບໍ່ດີ.

ຍິ່ງໄປກວ່ານັ້ນ, ຄວາມຫຍາບຂອງໜ້າຜິວເຮັດວຽກໂຄ້ງແຄມແມ່ນມີຄວາມສຳຄັນຫຼາຍ, ມັນເປັນຕົວກຳນົດວ່າແຄມໃຊ້ງ່າຍ ແລະ ທົນທານຫຼືບໍ່. ຄວາມຫຍາບຂອງໜ້າຜິວເຮັດວຽກໂຄ້ງແຄມແມ່ນຖືກກຳນົດໂດຍປັດໃຈທີ່ຄົບຖ້ວນສົມບູນເຊັ່ນ: ອຸປະກອນປະມວນຜົນ, ເຄື່ອງມືຕັດ, ເຕັກໂນໂລຊີການປະມວນຜົນ, ການຕັດ, ແລະອື່ນໆ. (ຜູ້ຜະລິດແຕ່ລະຄົນມີລາຄາສາມຫຼ່ຽມຕໍ່າຫຼາຍ, ແລະ ໂດຍປົກກະຕິແລ້ວຈະເຮັດໃຫ້ເກີດບັນຫາໃນລິ້ງນີ້). ຄວາມຫຍາບຂອງໜ້າຜິວເຮັດວຽກໂຄ້ງແຄມໂດຍທົ່ວໄປແມ່ນຖືກກຳນົດເປັນ Ra≤0.8μm. ຄວາມຫຍາບຂອງໜ້າຜິວທີ່ບໍ່ດີຈະເຮັດໃຫ້ເກີດການຂັດເຂັມ, ການສີດ, ແລະ ຄວາມຮ້ອນຂອງກ່ອງແຄມ.

ນອກຈາກນັ້ນ, ໃຫ້ເອົາໃຈໃສ່ກັບຕຳແໜ່ງທີ່ກ່ຽວຂ້ອງ ແລະ ຄວາມຖືກຕ້ອງຂອງຕຳແໜ່ງຮູແຄມ, ຊ່ອງກະແຈ, ຮູບຮ່າງ ແລະ ເສັ້ນໂຄ້ງ. ການບໍ່ເອົາໃຈໃສ່ຕໍ່ສິ່ງເຫຼົ່ານີ້ອາດຈະເຮັດໃຫ້ເກີດຜົນກະທົບທີ່ບໍ່ດີ.

ເປັນຫຍັງຕ້ອງສຶກສາເສັ້ນໂຄ້ງແຄມ?

ໃນການວິເຄາະຂະບວນການສ້າງວົງ, ທ່ານສາມາດເຫັນຄວາມຕ້ອງການຂອງມຸມງໍ: ເພື່ອຮັບປະກັນຄວາມເຄັ່ງຕຶງຂອງການງໍຕ່ຳ, ມຸມງໍແມ່ນຕ້ອງການໃຫ້ຖືກຕີ, ນັ້ນຄື, ມັນດີທີ່ສຸດທີ່ຈະມີພຽງສອງ sinkers ເພື່ອເຂົ້າຮ່ວມໃນການງໍ, ໃນເວລານີ້ມຸມງໍເອີ້ນວ່າມຸມຂະບວນການງໍ; ເພື່ອຫຼຸດຜ່ອນແຮງກະທົບຂອງກົ້ນເຂັມໃສ່ cam, ມຸມງໍແມ່ນຕ້ອງການໃຫ້ນ້ອຍ. ໃນເວລານີ້, ມຸມງໍເອີ້ນວ່າມຸມກົນຈັກງໍ; ດັ່ງນັ້ນ, ຈາກທັດສະນະທີ່ແຕກຕ່າງກັນຂອງຂະບວນການແລະເຄື່ອງຈັກ, ຄວາມຕ້ອງການທັງສອງແມ່ນຂັດແຍ້ງກັນ. ເພື່ອແກ້ໄຂບັນຫານີ້, cams ໂຄ້ງແລະ sinkers ການເຄື່ອນໄຫວທຽບເທົ່າໄດ້ປະກົດຂຶ້ນ, ເຊິ່ງສາມາດເຮັດໃຫ້ມຸມຂອງກົ້ນເຂັມຕິດຕໍ່ກັບ come ນ້ອຍ, ແຕ່ມຸມຂອງການເຄື່ອນໄຫວແມ່ນໃຫຍ່.

ເວລາໂພສ: 23 ມີນາ 2021